Automoción

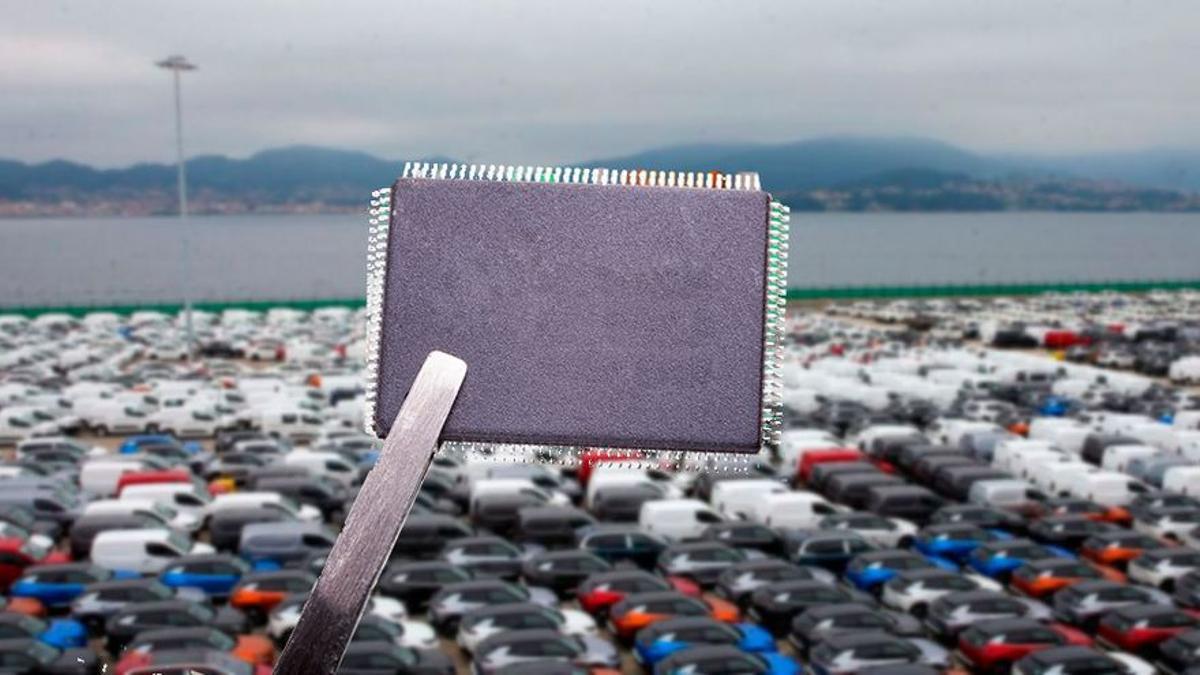

La industria del automóvil no se recuperará de la crisis de microchips hasta mediados de 2023

El cuello de botella generado por la escasez de semiconductores y la rotura de la cadena de distribución ha llevado a las marcas a buscar más soluciones de producción en suelo europeo

Jaque a los proveedores gallegos del motor por las materias primas y los chips

Xavier Pérez

Director de Motor de Prensa Ibérica

Director de Motor de PRENSA IBÉRICA. Redactor jefe de sección de motor de EL PERIÓDICO desde el año 2000. Miembro del Jurado del Coche del Año en Europa (COTY). Dirijo el portal de motor del grupo Neomotor.com y los suplementos de motor Airbag y Etric by Neomotor.

Renesas, Texas Instruments, Infineon, NXP, STM, Intel. ¿Les suenan esos nombres? Son empresas productoras de microprocesadores, microchips, un elemento pequeño, muy pequeño en cuanto a dimensiones pero grande, muy grande en cuanto a importancia industrial a nivel mundial. La pandemia ha puesto en evidencia el gran peso específico de estos componentes hasta el punto de general el mayor colapso de la historia en una industria tan potente como la del automóvil. La escasez de semiconductores ha desembocado en una crisis sin precedentes que ha obligado a los fabricantes a detener la producción y, según apuntan los expertos de diferentes marcas, «el problema se va a alargar hasta más allá de mediados de 2023». Este año se dejarán de fabricar más de nueve millones de vehículos y los estudios apuntan un coste industrial de 182.000 millones de euros, el doble de lo previsto el pasado mayo.

El sector del automóvil solo supone el 12% de la demanda mundial de microchips. Las comunicaciones (38% ), la industria en general (13%), la electrónica de consumo (13,3%) y las empresas de hardware informático (26,5% ) se llevan la mayor parte de la oferta.

Fábrica de Volkswagen en Landaben (Navarra). / ARCHIVO / AGUSTI CARBONELL

Con la pandemia el automóvil frenó en seco y con ello su demanda a los proveedores más habituales (Bosch, Continental, Hella, Valeo). Estos también aflojaron sus pedidos a las empresas productoras que acabaron colocando la cuota del automóvil a otros sectores como el de la electrónica de consumo y las comunicaciones (Apple, Samsung, Huawei, Dell, Lenovo) que se llevaron la práctica totalidad de la producción, creciendo de media un 40,5% . Cuando el automóvil reabrió sus fábricas empezó a experimentar un aumento de demanda, unido a la necesidad de entregar vehículos ya comprados pero no producidos, y llamó a sus proveedores habituales, pero éstos se habían quedado sin stock.

Murphy existe

El coche se tuvo que poner a la cola a esperar producción, algo que está tardando más de lo previsto. Alineación de astros, disrupción o ‘ley de Murphy’, el tema se acabó complicando más. Las inundaciones en Austin (Texas, Estados Unidos) pararon cuatro semanas la planta de Texas Instruments, en Japón un incendio en la fábrica de Renesas en marzo dejó la instalación inoperante casi tres semanas, y en Malasia el Covid-19 hizo que también cerraran allí las plantas de producción.

Parones de producción que provocaron retrasos de más de tres meses, rompiendo por completo la cadena de distribución en un momento de alta demanda tras la desescalada de la pandemia. El bloqueo del Canal de Suez tampoco ayudó en la tarea.

Con todo en contra, la industria del automóvil (y otras muchas) ha pasado de una crisis de demanda a una crisis de oferta, de la noche al día. Además, se ha evidenciado el fallo de un sistema industrial con una excesiva dependencia de la producción de componentes en Asia. Y es que, para que nos hagamos una idea, la mayoría de los coches actuales emplean para su funcionamiento entre 5.000 y 8.000 semiconductores, unas 100 centralitas electrónicas. Esto ha llevado a muchos fabricantes a tener centenares de vehículos producidos a medias, con algunas funciones desactivadas a la espera del semiconductor que le de vida. Algunas marcas proponen a los clientes entregar el coche sin esa función determinada hasta que se consiga el chip para habilitarla. Eso sí, con la aprobación de comprador.

Semiconductores y microchips automoción. / Bosch

Los fabricantes de coches han intentado optimizar el uso de componentes, pero la apuesta es complicada. Tampoco pueden emplear cualquier semiconductor. No es lo mismo el microchip de un smartphone que el de un coche. Por ejemplo, los de un teléfono se testean entre 0 y 40 grados de temperatura, los de un coche se hacen entre -40 y 150 grados. El nivel de exigencia y tasa de fallo es muy superior en un componente de un coche que en el de la electrónica de consumo. «Un teléfono, si falla, se resetea y ya está. Si un airbag no se activa en un accidente y muere un pasajero, no hay reseteo que valga» explica un ingeniero de I+D.

Menor dependencia

Desde la Unión Europea ya han puesto manos a la obra y varios fabricantes están empezando a buscar acuerdos para empezar a incrementar la producción en Europa. Bosch ha anunciado que invertirá más de 4.000 millones de euros para ampliar sus plantas de obleas (láminas de silicio, generalmente, que albergan los chips y una de 610 milímetros cuadrados lleva unos 71 aproximadamente) en Dresden y Reutlingen (Alemania). Levantar una planta supone entre dos y cuatro años.

Los expertos confían en que la producción se vaya restableciendo, acompañado por un descenso y estabilización de la demanda de la electrónica de consumo. Pero el viaje será largo y no se estabilizará, al menos, hasta después de verano de 2023.

Suscríbete para seguir leyendo

- Una intensa granizada impacta en Barcelona y el litoral catalán

- El SMS que Hacienda está enviando a todos los que han hecho esto en su declaración de la renta

- Sumergir los pies en vinagre, la nueva tendencia que arrasa: estos son sus beneficios

- Catalunya rechaza el reparto de menores no acompañados llegados a Canarias que propone el Gobierno

- Encuesta elecciones Catalunya: El PSC se afianza en cabeza y Junts toma la delantera en su pulso con ERC

- Saltan las alarmas por el estado de salud de uno de los Mozos de Arousa

- Una familia recupera la titularidad de un piso de Girona tras varios intentos de desahucio

- Un luchador iraní es golpeado por el público y suspendido de por vida tras pegar una patada a una chica en el ring